Wyszukiwanie i usuwanie usterek

W zakresach stosowania wymagających dużej precyzji i większej sprawności coraz częściej w ostatnich latach wykorzystuje się mechanizmy śrubowo-toczne. Tego rodzaju mechanizmy są najczęściej stosowanymi układami do przenoszenia energii. Mechanizmy śrubowo-toczne używane w obrabiarkach zapewniają większą precyzję i dłuższy okres użytkowania. W maszynach z funkcją obsługi ręcznej zastępują one w coraz większym stopniu śruby trapezowe.

W celu redukcji luzu mechanizmy śrubowo-toczne posiadają zazwyczaj naprężenie wstępne. Dla uzyskania wymaganej dokładności i odpowiedniej trwałości precyzyjnych mechanizmów śrubowo-tocznych konieczne jest zastosowanie odpowiednich kroków podczas montażu.

Przyczyny usterek i prewencja

- Nadmierny luz

- Brakujące lub nieodpowiednie naprężenie wstępne

Wadliwe naprężenie można zdiagnozować w łatwy sposób: Jeśli mechanizm śrubowo-toczny zostanie zablokowany w pozycji pionowej, nakrętka pod wpływem ciężaru własnego skieruje się w dół i rozpocznie obrót wokół śruby. W mechanizmach śrubowo-tocznych bez naprężenia wstępnego może występować znaczny luz osiowy. Z tego względu znajdują one zastosowanie w zespołach nie wymagających dużej precyzji.

HIWIN określa naprężenie wstępne wymagane dla danego zakresu zastosowania i dostarcza mechanizmy śrubowo-toczne z naprężeniem wstępnym. Przy zamawianiu mechanizmów HIWIN należy zatem koniecznie podać szczegółowy opis uwarunkowań eksploatacyjnych.

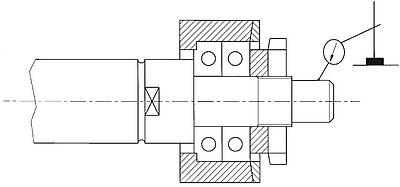

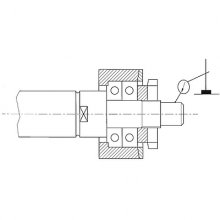

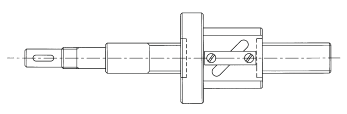

Budowa mechanizmu śrubowo-tocznego

- Zbyt duże odkształcenia podczas skręcania

1. Niewłaściwy materiał

Wykaz materiałów z jakich mają być zbudowane śruby i nakrętki do mechanizmów śrubowo-tocznych

2. Niewłaściwa obróbka termiczna

Zbyt mała grubość warstwy poddanej obróbce termicznej, nierównomierna obróbka termiczna powierzchni, zbyt miękki materiał. Kulki, nakrętki i gwinty do mechanizmów śrubowo-tocznych powinny posiadać standardową twardość HRC 62-66, 58-62 i 58-62.

3. Wady konstrukcyjne, za duży stosunek długości do średnicy, itd.

Im niższy jest stosunek długości do średnicy śruby (wskaźnik dł./śr.), tym większa jest sztywność. Zalecany wskaźnik dł./śr. powinien być mniejszy od 60. Zbyt duży wskaźnik dł./śr. może prowadzić do znacznych odkształceń podczas skręcania.

4. Niewłaściwy typ łożyska

W mechanizmach śrubowo-tocznych należy stosować łożyska kulkowe skośne; godne polecenia są zwłaszcza łożyska skonstruowane specjalnie dla mechanizmów tego typu. W przypadku wystąpienia obciążeń osiowych typowe łożyska kulkowe wykazują znaczny luz osiowy. Z tego względu łożysk tych nie należy stosować w połączeniu z obciążeniami osiowymi.

5. Nieodpowiednia sztywność obudowy nakrętki lub korpusu łożyska

Obudowa zamontowana na nakrętce z gwintem kolistym lub łożysku może ulec skręceniu pod wpływem ciężaru elementów lub obciążenia maszyny w przypadku niedostatecznej sztywności.

6. Niewłaściwy montaż obudowy nakrętki lub korpusu łożyska

Elementy mogą się poluzować wskutek wibracji lub braku kołków pasowanych. Do blokowania należy stosować stałe kołki pasowane, a nie kołki rozprężne.

Połączenie śrubowe na nakrętce może być zbyt luźne z powodu zbyt długiej śruby lub zbyt krótkich otworów gwintowych w obudowie.

Śruby w nakrętce mogą się poluzować wskutek wibracji lub braku podkładek sprężystych.

7. Powierzchnia obudowy nie jest wystarczająco równoległa lub równa

Podczas montażu maszyny stosuje się często rozpórki między obudową a podstawą maszyny. Wymiar powierzchni montażowej może się różnic w zależności od miejsca, jeśli wskaźnik równoległości powierzchni lub stopień równości jednego z elementów znajduje się poza granicą tolerancji.

8. Nieprawidłowy montaż silnika i mechanizmu śrubowo-tocznego

Jeśli sprzęgło nie jest zamontowane na stałe lub posiada niewystarczającą sztywność, między wałem silnika a śrubą zachodzi rotacja względna.

Niewłaściwa praca kół zębatych przekładni lub niedostateczna sztywność układu przenoszenia napędu. Jeśli do napędzania mechanizmu śrubowo-tocznego jest stosowany pas, dla uniknięcia poślizgu należy korzystać z pasa zębatego.

Poluzowane wpusty pasowane w rowku. Niewłaściwy montaż wału, rowka i wpustu pasowanego może spowodować luz.

- Nierównomierny bieg

1. Wady konstrukcyjne mechanizmu śrubowo-tocznego

Zbyt szorstka bieżnia śruby lub nakrętki z gwintem kolistym.

Nieokrągłe kulki łożyskowe, nakrętka lub śruba z gwintem kolistym.

Skok gwintu lub średnica koła podziałowego nakrętki lub śruby poza zakresem tolerancji.

Nieprawidłowy montaż mechanizmu przekierowania kulek w nakrętce.

Niewłaściwa wielkość i twardość kulek.

Wymienione problemy nie powinny wystąpić przy produktach o wysokim poziomie jakości.

2. Ciała obce w bieżni tocznej

Zakleszczenie fragmentów opakowania w bieżni tocznej. Mechanizmy śrubowo-toczne są przed wysyłką pakowane w różnego rodzaju materiały opakowaniowe oraz papier nasycony olejem. Tego typu materiały oraz inne przedmioty mogą się zakleszczyć w bieżni tocznej wskutek braku staranności podczas montażu i ustawiania mechanizmu śrubowo-tocznego. W rezultacie kulki nie będą się toczyć, tylko ślizgać lub nawet ulegną całkowitemu zakleszczeniu.

Przeniknięcie wiórów z maszyny do bieżni tocznej. Wióry i pył z maszyny mogą przeniknąć do bieżni tocznej w przypadku braku zbieraków zapewniających należyty stan bieżni mechanizmu. Skutkiem tego może być nierównomierny bieg, niższa klasa dokładności oraz mniejsza trwałość.

3. Eksploatacja w razie przekroczenia maksymalnej drogi użytkowej

Przekroczenie maksymalnej drogi użytkowej może spowodować uszkodzenie lub nawet zniszczenie mechanizmu przekierowania kulek. Jeśli do tego dojdzie, równomierny obieg kulek będzie niemożliwy. W razie niesprzyjających okoliczności może również dojść do pęknięcia kulek oraz uszkodzenia śruby lub nakrętki z gwintem kolistym. Eksploatacja w razie przekroczenia maksymalnej drogi użytkowej może również wystąpić w trybie konfiguracyjnym oraz wskutek usterki wyłącznika krańcowego lub kolizji w maszynie. Aby uniknąć kolejnych uszkodzeń, po przekroczeniu dopuszczalnej drogi przemieszczenia mechanizm śrubowo-toczny należy przed jego dalszym stosowaniem skontrolować i naprawić w firmie producenta.

4. Uszkodzenie mechanizmu przekierowania kulek

Mechanizm przekierowania kulek może ulec uszkodzeniu i spowodować problemy opisane wyżej w przypadku wystąpienia silnego uderzenia podczas montażu.

5. Nieprawidłowe ustawienie

Jeśli osie obudowy nakrętki z gwintem kolistym i ułożyskowania śruby są niezgodne, powstaje obciążenie promieniowe. W razie zbyt dużego obciążenia mechanizm śrubowo-toczny może ulec wygięciu. Nawet drobne usterki osi, które nie powodują wyraźnego ugięcia, są zawsze przyczyną zwiększonego zużycia. Jeśli ustawienie jest nieprawidłowe, następuje szybkie pogorszenie precyzji mechanizmu śrubowo-tocznego. Im większe jest wstępne naprężenie nakrętek, tym większe są wymagania w zakresie precyzji ustawienia.

6. Nieprawidłowy montaż nakrętki w obudowie

Ukośny montaż nakrętki lub jej niewłaściwe ustawienie powoduje wystąpienie obciążeń mimośrodowych. Wówczas wejściowy prąd silnika może się zmieniać podczas pracy.

7. Uszkodzenie mechanizmu śrubowo-tocznego podczas transportu

Pęknięcia

1. Pęknięcie kulek

Kulki łożyskowe są najczęściej wykonane ze stali Cr-Mo. Aby przełamać kulkę o średnicy 3,175 mm, potrzebne jest obciążenie 1.400–1.600 kg. W przypadku braku lub niedostatecznej ilości smaru podczas pracy następuje stały wzrost temperatury kulek. Wzrost temperatury może spowodować kruszenie lub pęknięcie kulek i w efekcie defekt bieżni w nakrętce lub śrubie. Z tego względu o uzupełnianiu smaru należy pamiętać już w fazie konstrukcji. Jeśli nie stosuje się automatycznego układu smarowania, systematyczne uzupełnianie smaru powinno zostać uwzględnione w harmonogramie konserwacji.

2. Wciśnięcie lub pęknięcie mechanizmu przekierowania kulek

Przesuwanie śruby z gwintem kolistym na niedozwoloną odległość lub uderzenie mechanizmu przekierowania może spowodować jego wciśnięcie lub pęknięcie. W konsekwencji następuje blokada drogi kulek oraz ich ścieranie i pękanie na końcach.

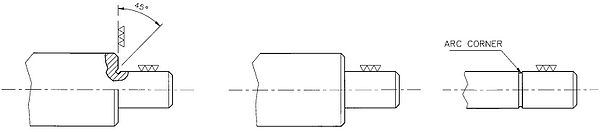

3. Pęknięcie czopa łożyskowego na śrubie

Niewłaściwa konstrukcja: Aby uniknąć miejscowych naprężeń, nie dopuszczać do powstania ostrych krawędzi na czopie łożyskowym śruby.

Obciążenie czopów łożyskowych przy zginaniu: Powierzchnia montażowa łożyska i oś oczka nie znajdują się względem siebie w pozycji pionowej lub przeciwległe strony oczka nie są ustawione równolegle. Konsekwencją jest wygięcie i następnie pęknięcie czopa. Odchylenie pozycji czopa przed i po dokręceniu oczka nie może przekraczać 0,01 mm.

Obciążenie promieniowe lub wahania ciężaru: Nieprawidłowe ustawienie podczas montażu mechanizmu śrubowo-tocznego powoduje nietypowe odchylenia ścinające i w efekcie przedwczesne uszkodzenie mechanizmu.

Podcięcia w celu uniknięcia naprężeń szczytowych

Kontrola ruchu obrotowego w czopie napędowym